Графические методы исследования систем управления часто предполагают использование различных диаграмм в качестве инструмента изучения явления. Рассмотрим следующие виды графических моделей ИСУ:

- диаграммы – Ишикавы, Парето, разброса, системная, матричная и пр.;

- графики – круговой, ленточный, Z-образный и пр.;

- гистограммы – с двухсторонней симметрией, вытянутые влево или вправо, «двухгорбые» и пр.

Диаграмма Ишикавы – инструмент, позволяющий выявить отношение между конечным результатом (следствием) и воздействующими на него факторами (причинами) путем их упорядочения и демонстрации связи между ними и факторами и конечным результатом. Целью построения диаграммы Ишикавы является выявление эффективного способа решения поставленного вопроса.

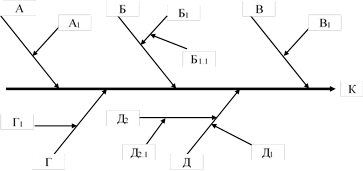

Факторы разделяются на обобщенные, комплексные (как отражение набора единичных факторов) и единичные (первичные, мелкие «кости», капилляры и т. д.). На диаграмме причинные факторы первого порядка изображаются большими наклонными линиями, а второго, третьего и т. д. – малыми наклонными линиями.

Основные работы по построению такой диаграммы включают:

- выбор «узкого» места в объекте исследования;

- проведение на диаграмме прямой горизонтальной линии, отображающей характеристику избранного для исследования объекта;

- определение причинных факторов первого порядка, влияющих на объект, и изображение их на диаграмме в виде больших наклонных линий;

- определение причинных факторов второго порядка, затем третьего и последующих порядков влияния на объект и нанесение на диаграмму малых наклонных линий;

- выявление значимости всех причинных факторов, оказывающих влияние на исследуемый объект.

Принцип построения причинно-следственной диаграммы

Обозначения: К – наименование характеристики качества; А, Б, В, Г, Д – причинные факторы; А1, Б1, …, Д1, Д2 – причины, обуславливающие причинный фактор А (для следствия А) … (для следствия Д); Б1.1, Д2.1 – причина, обуславливающая причину Б (для следствия Б1) и т. д.

На основе результатов анализа диаграммы вырабатываются соответствующие корректирующие (управляющие) воздействия.

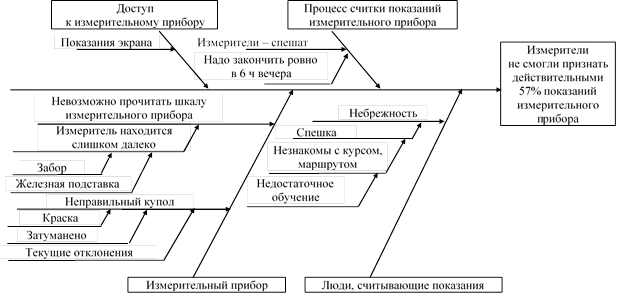

Пример диаграммы Ишикавы для анализа неточности измерений приведен на рисунке.

Пример упрощенной причинно-следственной диаграммы

Диаграмма Парето – это разновидность столбчатой диаграммы, применяемой для наглядного отображения рассматриваемых факторов в порядке уменьшения их значимости.

Диаграмма Парето является наглядным изображением информации и служит для того, чтобы из многочисленных факторов, оказывающих влияние, выбрать те факторы, которые, например, с точки зрения затрат имеют наибольшее значение. Очень часто незначительные причины обусловливают наибольшее влияние. Таким образом, выяснив причины появления немногочисленных существенно важных дефектов, можно устранить почти все потери, сосредоточив усилия на ликвидации именно этих причин и отложив на время рассмотрение причин, приводящих к остальным многочисленным несущественным дефектам.

Поиск решения проблем начинают с их разделения по отдельным факторам (проблемы, относящиеся к финансовым; проблемы, относящиеся к браку; проблемы, относящиеся к работе оборудования или исполнителей и т. д.), сбора и анализа данных отдельно по группам проблем. Чтобы выяснить, какие из этих факторов являются основными, строят диаграмму Парето и приводят ее анализ.

Для построения диаграммы Парето устанавливается метод и период сбора данных, которые могут иметь отношение к браку.

Например, нам необходимо исследовать дефектные изделия в течение одного месяца. В данном контролируемом изделии встречается какое-то количество различных дефектов. Таким образом, наиболее целесообразным будет классификация данных по типам дефектов. Нечасто встречающиеся типы дефектов, следует объединить под общим заголовком «Прочие». Разрабатывается контрольный листок для регистрации данных с перечнем видов собираемой информации. В нем предусматривается место для графической регистрации данных.

Исходные данные для построения диаграммы представляют в виде таблице. В первой графе указывают анализируемые факторы, во второй – абсолютные данные, характеризующие число случаев обнаружения анализируемых факторов в рассматриваемый период, в третьей – суммарное число факторов по видам, в четвертой – их процентное соотношение и в пятой – подсчитывают кумулятивную сумму, начиная с видов брака, которым соответствуют максимальные суммы потерь; их общую сумму принимают за 100%. Располагают виды брака в порядке убывания суммы потерь так, чтобы в конце стояли виды, которым соответствуют наименьшие суммы потерь, и виды, входящие в раздел «Прочие». Группу «Прочие» необходимо располагать в последней строке вне зависимости от того, насколько большим получилось число.

Контрольный листок регистрации данных

| Типы дефектов | Группы данных | Итого |

| Трещины

Царапины Пятна Деформация Разрыв Раковины Прочие |

///// /////

///// ///// ///// ///// ///// ///// ///// ///// // ///// / ///// ///// ///// ///// ///// ///// … ///// //// //// ///// ///// ///// ///// ///// ///// //// |

10

42 6 104 4 20 14 |

| Итого | 200 |

Исходные данные для построения диаграммы Парето

| Типы дефектов | Число дефектов | Накопленная сумма числа дефектов | Процент числа дефектов по каждому признаку в общей сумме | Накопленный процент |

| 1 | 2 | 3 | 4 | 5 |

| Деформация

Царапины Раковины Трещины Пятна Разрыв Прочие |

104

42 20 10 6 4 14 |

104

146 166 176 182 186 200 |

52

21 10 5 3 2 7 |

52

73 83 88 91 93 100 |

| Итого | 200 | — | 100 | — |

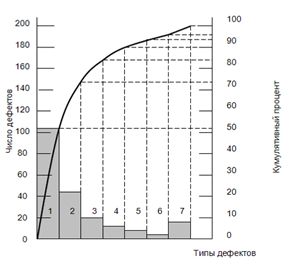

Построение диаграммы Парето: на оси абсцисс откладывают данные графы 1 (прочие факторы всегда располагают на оси абсцисс последними), а на оси ординат данные графы 2. Строят столбчатый график, где каждому типу дефекта соответствует прямоугольник (столбик), вертикальная сторона которого соответствует значению числа дефектов этого вида брака. На правой стороне графика по оси ординат откладывают значения кумулятивного процента и вычерчивают кривую кумулятивной суммы (кумулятивного процента). Данная кривая носит название кривой Лоренца, а полученный график называется диаграммой Парето.

Для диаграммы Парето, представленной на рисунке, необходимо указать ее название, период получения данных, число данных, процент брака, стоимость, итоговую сумму потерь и т. д.

Диаграмма Парето по типам дефектов деталей: 1 – деформация; 2 – царапины; 3 – раковины; 4 – трещины; 5 – пятна; 6 – разрыв; 7 – прочие

Перечисленные данные фиксируются в виде таблице.

Форма для фиксации данных

| Наименование изделия | |

| Способ изготовления | |

| Термическая обработка | |

| Производственная операция | |

| Тип контроля | |

| Период сбора данных | |

| Число данных | |

| Брак, % | |

| Ф.И.О., должность контролера | |

| Участок изготовления | |

| Номер детали | |

| Объем партии | |

| Стоимость детали | |

| Затраты на доработку | |

| Итоговая сумма потерь |

Определяющим достоинством диаграммы Парето является то, что она дает возможность разгруппировать факторы на значительные, т. е. встречающиеся наиболее часто, и на незначительные, т. е. встречающиеся относительно редко.

Наиболее распространенным методом анализа для контроля важнейших факторов при использовании диаграммы Парето является так называемый АВС-анализ. Суть его сводится к тому, что из всех типов дефектов выделяют группы дефектов по суммарному проценту брака. Так, если кумулятивная сумма брака составляет от 70 до 75% – это группа А. Выделяют группу дефектов от 5 до 10% – группа С. Тогда все остальные промежуточные типы дефектов следует отнести к группе В. Классификация всех дефектов на группы А, В и С позволит выделить наиболее значимые дефекты, для которых нужно устанавливать меры по предупреждению. По соотношению отрезков кумулятивной кривой, относящихся к группам А, В, С, производится оценка фактического положения дел. Так, анализ диаграммы показывает, что такие виды брака, как деформация и царапины, составляющие около 30% общего числа видов брака, соответствуют 73% суммы потерь. Следовательно, с устранения именно этих несоответствий следует начинать работу по обеспечению качества.

Для выявления деталей, наиболее склонных к определенным типам дефектов (группа А), необходимо аналогично построить диаграмму Парето для различных деталей. Проводить контроль всех деталей одинаково, без всякого различия, очевидно, не эффективно. Если же детали разделить на группы, допустим по их стоимости, то на долю группы наиболее дорогих деталей, составляющей 20–30% от общего числа хранящихся на складе деталей, придется 70–80% от общей стоимости деталей, а на долю самых дешевых деталей, составляющих 40–50% от всего количества деталей, придется всего 5–10% от общей стоимости. Обозначив первую группу как А, а вторую как С, определяем промежуточную группу, стоимость которой составляет 20–30% от общей стоимости (группа В). Тогда становится ясно, что контроль деталей на складе будет эффективным в том случае, если контроль деталей группы А будет самым жестким, а контроль деталей группы С – упрощенным.

Затраты на доработку определяются следующим образом: для каждой детали время, необходимое на доработку, умножается на затраты на эту доработку.

Диаграмму Парето целесообразно применять вместе с причинно-следственной диаграммой. После корректирующих мероприятий диаграмму Парето можно вновь построить для изменившихся в результате коррекции условий и проверить эффективность проведения улучшений.

Необходимо различать два вида диаграмм Парето:

по результатам деятельности, предназначенные для выявления главной проблемы и отражающие следующие нежелательные результаты деятельности:

- качество: дефекты, поломки, ошибки, отказы, рекламации, ремонты, возвраты продукции;

- себестоимость: объем потерь, затраты;

- сроки поставок: нехватка запасов, ошибки в составлении счетов, срыв сроков поставок;

- безопасность: несчастные случаи, трагические ошибки, аварии;

по причинам, отражающие причины проблем, возникающих в ходе производства, используемые для выявления главной из них:

- рабочий: смена, бригада, возраст, опыт работы, квалификация, индивидуальные характеристики;

- оборудование: станки, агрегаты, инструменты, оснастка, организация использования, модели, штампы.

- сырье: изготовитель, вид сырья, завод-поставщик, партия;

- метод работы: условия производства, заказы-наряды, приемы работы, последовательность операций.

После выявления проблемы путем составления диаграммы Парето по результатам важно определить причины возникновения проблемы, чтобы решить ее. Поэтому, если необходимо достичь значительных улучшений, важно составить диаграмму Парето по причинам.

Диаграмма Парето оказывается наиболее эффективной, если число факторов, размещаемых по оси абсцисс, составляет от 7 до 10.

Допускается представление данных на диаграмме Парето в денежном выражении, лучше всего это показать на вертикальных осях. В случае, когда на основной ординате откладывают данные процентного соотношения, для вычерчивания кривой кумулятивной суммы нет необходимости откладывать значения кумулятивного процента на правой стороне графика по оси ординат.

При обработке данных необходимо проводить их расслоение по отдельным факторам, которые должны быть хорошо известны. Это – время отбора данных, тип изделия, партия сырья (материалов, комплектующих), процесс, руководитель, клиент, станок, оператор и т. д.

В том случае, когда все столбики на диаграмме Парето оказываются одной высоты, т. е. разницы во вкладе отдельных факторов в появлении брака нет, анализ диаграммы, а следовательно, и улучшение положения, оказывается достаточно простым. Однако равномерность распределения вклада факторов в появление брака может быть обусловлена и неправильным подходом к расслоению, поэтому в таких случаях при расслоении следует проверить данные или собрать новые.

Если группа «Прочие» составляет большой процент, значит, объекты наблюдения расклассифицированы неправильно и слишком много объектов попало в одну группу. В этом случае необходимо использовать другой способ классификации.

Для точного выявления сути проблемы следует построить несколько диаграмм Парето. Это обеспечит наблюдение явления с разных точек зрения и позволит опробовать различные пути классификации данных, пока не выявятся немногочисленные существенно важные факторы, что и служит целью анализа Парето.

Для наглядной демонстрации тех или иных мероприятий в области качества, достаточно построить и сравнить две диаграммы Парето – до и после реализации каких-то мероприятий.

Если нежелательный фактор можно устранить с помощью простого решения, это нужно сделать незамедлительно, независимо от того, каким бы незначительным он ни был. Поскольку диаграмма Парето расценивается как эффективное средство решения проблем, значит, следует рассматривать только немногочисленные существенно важные причины. Однако, если относительно неважная причина устраняется простым путем, то это послужит примером эффективного решения проблемы.

Диаграмма Парето используется и в противоположном случае, когда положительный опыт отдельных цехов и подразделений хотят внедрить на всем предприятии. С помощью диаграммы Парето выявляют основные причины успехов и широко пропагандируют эффективные методы работы.

Контрольные карты – это графическое представление характеристики (показателя качества) процесса. Предназначены для оценки степени статистической управляемости процесса. Чаще всего используются при контроле качества продукции и регулировании технологических процессов. В зависимости от вида контроля различают контрольные карты, применяемые при контроле и регулировании по количественному (в том числе альтернативному) и качественному признакам. В первом случае используются численные значения показателей качества единиц продукции, во втором – единицы продукции делят на несколько групп качества и применяется решение о контролируемой продукции разных групп.

Пример одной из контрольных карт по количественному признаку j представлен на рисунке.

Контрольная карта числа дефектных единиц продукции

Контрольная карта числа дефектных единиц продукции: Пр – карта для статистического регулирования технологических процессов методом учета дефектов; d – браковочное число (означает минимальное число дефектных единиц в выборке, по достижении которого технологический процесс признается разлаженным)

Как видно на карте, 18-я выборка имеет 8 дефектных единиц продукции, что совпадает с браковочным числом (со значением границ регулирования). Следовательно, в этом случае технологический процесс должен быть признан разлаженным и требующим регулирования.

Сетевой график – полная графическая модель направленных на выполнение единого задания комплекса работ, в которой представлена логическая взаимосвязь, последовательность работ и взаимосвязи между ними. Основными элементами сетевого графика являются работа, событие, критический путь.

Событие – результат (но не процесс) предшествующего ему управленческого или производственного процесса. События могут быть исходными, завершающими, начальными и конечными.

Работа на сетевом графике является действием, которое следует совершить для перехода от одного события к другому. Для каждой работы на графике может быть указана ее продолжительность.

Путь – вся непрерывная последовательность работ на графике определенной суммарной продолжительности. Этой продолжительности следует уделять особое внимание, так как при сравнении продолжительности всех путей на графике можно определить тот, который имеет по продолжительности наибольшее значение. Его называют критическим, поскольку он обуславливает время окончания всего комплекса работ.

События на графике отображаются в виде кружков с номером события внутри, а работа – в виде стрелок, направленных от начального события к следующему, а в итоге к конечному. Событий с одинаковыми номерами и работ с одними и теми же кодами не должно быть. При необходимости вводят промежуточные события.

Строят график от исходного события к конечному. При этом не должно быть событий, кроме исходного, которым не предшествует ни одна работа, а также не должно быть тупиковых событий, кроме завершающего.

Пример сетевого графика приведен на рисунке.

Сетевой график обладает рядом преимуществ по сравнению с другими формами представления планов. Он позволяет рассчитать ранние и поздние сроки начала и окончания каждой работы, определить критический путь, общие и частные резервы времени. В то же время сетевой график недостаточно информативен и нагляден, так как в нем не указаны исполнители работ, а основные показатели не изображаются, а рассчитываются.

Сетевой график плана реализации нововведений в организации