Сушка – это процесс удаления физической влаги. Сантехнику сушат в естественных условиях при Т = 25–30°С в течение 24 ч, керамическую плитку в искусственных условиях в сушилах при Т = 200°С в течение 20 мин.

После сушки керамические изделия приобретают некоторую механическую прочность, что позволяет проводить подготовку поверхности для глазурования (зачистку, заглаживание и т. п.).

Керамические изделия подвергают, как правило, двукратному обжигу – утельному (до глазурования) и политому (после глазурования). Применяют также однократный скоростной обжиг керамической плитки.

Утельньй обжиг в зависимости от состава черепка и назначения фарфоровых изделий проводят при температуре 900– 1000°С, а политой – при 1350–1400°С. При утельном обжиге удаляется механически и химически связанная влага, черепок приобретает необходимую прочность, достаточную пористость для впитывания глазури. Реакции взаимодействия между исходными компонентами массы протекают в твердой фазе.

Для обжига применяют печи непрерывного действия – туннельные, конвейерные роликовые, щелевые. В печах непрерывного действия обеспечивается более строгий температурный режим, сокращается время обжига и обеспечиваются нормальные условия работы при загрузке и выгрузке изделий. В качестве топлива используют нефть, газ и электроэнергию (в электропечах).

Керамическую плитку и сантехнику после сушки чаще всего декорируют и глазуруют, а затем подвергают политому обжигу. Тугоплавкую глазурь в виде суспензии наносят методом двухслойного полива на плитку и пульверизацией на сантехнику. После глазурования края плитки и дно сантехники очищают от глазури, чтобы предупредить сплавление с подставкой во время политого обжига.

Политой обжиг является важным процессом производства фарфоровых изделий, обусловливающим формирование черепка с необходимыми физическими и химическими свойствами. При политом обжиге происходят расплавление глазури, равномерное распределение ее по всей поверхности изделия и сплавление с черепком. При обжиге должны строго соблюдаться определенные режим температуры, скорость ее подъема, время выдержки и газовая среда. Нарушение этих требований приводит к образованию дефектов, ухудшающих внешний вид и свойства готовых изделий.

Политой обжиг можно разделить на ряд периодов, каждый из которых протекает при определенном температурном режиме и газовой среде, что обеспечивает постепенное формирование черепка с необходимыми свойствами.

Первый период протекает при температуре до 900–940°С; скорость подъема температуры 100–140°С в час. Из массы удаляется остаток химической влаги, происходит разложение глинистых веществ, карбонатов, выгорание органических примесей. В этот период поддерживается окислительная газовая среда. Реакция протекает в твердой фазе, начинается спекание черепка, которое сопровождается усадкой. На поверхности пористого черепка благодаря его высокой каталитической и адсорбционной способности осаждается углерод, выделяющийся при сгорании топлива. Углерод придает черепку серый цвет.

При температуре 500–550°С происходит обезвоживание каолинита с образованием метакаолинита – Al2O3∙SiO2. При повышении температуры до 800–900°С метакаолинит разлагается на окись алюминия и кремнезем.

Второй период обжига протекает в сильно окислительной среде при температуре 940–1040°С и является подготовительным к самому ответственному этапу – обжигу в восстановительной среде. В этот период выравнивается температура, завершается выделение остатков гидратной воды и полностью выгорает сажистый углерод. Если углерод не выгорит до расплавления глазури, то изделие приобретает серую или буроватую окраску либо покрывается мельчайшими кратероподобными точками – наколами. Вследствие расплавления полевого шпата образуется жидкая фаза, которая цементирует твердые частицы и обусловливает повышение механической прочности черепка. Кроме того, происходит процесс кристаллизации глинозема и начало образования муллита.

SiО2 + Al2О3 = SiO2∙Al2O3.

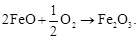

Третий период проходит в интервале температур 1040–1250°С в восстановительной среде, которая необходима для перевода окисного железа в закисную форму.

Закись железа образует силикаты, которые придают черепку голубоватый оттенок. На этом этапе вначале образуется силиманитоподобный ангидрид, а затем муллит и кремнезем в виде кристобалита. Продолжается спекание черепка, сопровождающееся интенсивной усадкой, так как кристаллические частицы соединяются вязким расплавом. При температуре выше 1200°С вязкость расплава снижается, на границе твердой и жидкой фаз под влиянием поверхностных сил сближаются частицы кварца, продукты разложения каолинита и кристаллы муллита. Образование легкоплавкого силиката закиси железа способствует развитию жидкой фазы. На этом этапе начинается расплавление глазури. Скорость подъема температуры – 30–35°С в час.

Четвертый период начинается при температуре 1250°С и заканчивается при 1380–1410°С; протекает он в нейтральной среде. Завершается формирование структуры черепка, происходят окончательное спекание черепка, разлив глазури и сплавление ее с черепком. Активнее протекает процесс взаимодействия полевошпатового расплава и аморфного кремнезема из каолинитового остатка, что способствует заполнению промежутков между кристаллами муллита. Одновременно распределяются кристаллы муллита в полевошпатовом расплаве и уменьшаются размеры зерен остаточного кварца. Происходят диффузионные процессы, обусловливающие равномерное распределение кристаллических новообразований в черепке.

Период заканчивается выдержкой изделий при максимальной температуре в течение 1,5–3 ч. Чем дольше выдержка изделий, тем больше образуется кристаллов муллита. Игольчатые кристаллы муллита, переплетаясь между собой, способствуют повышению механической прочности и термической стойкости керамических изделий. Процесс муллитизации при этом ускоряется за счет растворения кварца в расплаве и насыщения его кремнеземом. Образующиеся кристаллы муллита как бы врастают в расплав и нерастворившиеся зерна кварца.

Повышение температуры обжига способствует уменьшению пористости черепка вследствие заполнения пустот стекловидным расплавом и другими структурными элементами. Продолжительность политого обжига сантехники в туннельных печах от 18–22 до 32–34 ч, керамической плитки – 40–60 мин.